Сегодня речь пойдет о том, как добиться высокого качества монтажа на платах с большим количеством компонентов — до 1500шт (можно и больше при плотном монтаже или при сборке 1-2 плат одновременно — не более). Потребность в таком сложном монтаже обычно возникает при изготовлении первого макета или нескольких образцов, чтобы убедиться в правильности трассировки печатной платы (основных сложных моментов) или же при разовом производстве.

Начнем с того, что определим, что нам понадобиться. Весь поверхностный монтаж будет производиться феном и паяльной пастой, так как это в разы быстрее и качественнее чем паяльником и припоем в проволоке.

1. Паяльная станция (например, Lukey 852D+ с насадкой 10мм).

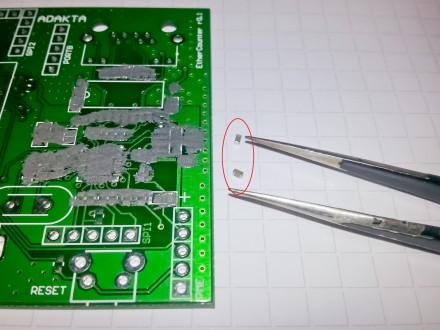

2. Тонкий немагнитный пинцет (для установки компонентов).

3. Пинцет с широким захватом (для нанесения паяльной пасты).

4. Флюс (например, Amtech NC-559-ASM, или другой безотмывочный).

5. Паяльная паста (Solder paste W001).

6. Хороший свет и стол.

7. Кисточка/ванночка/спирт для промывки печатной платы.

В процессе станет понятно что есть что, так что тут заострять внимание не будем. Для начала выполним все приготовления и поймем технологию пайки. Для того, чтобы спаять две поверхности, их необходимо сначала залудить, затем прислонить друг к другу, нагреть и после того, как олово полностью расплавится — остудить. Это вкратце. Качественная пайка не имеет вкраплений, раковин, трещин и имеет однородную структуру. Остывание припоя должно происходить в неподвижном состоянии, только в этом случае он застынет правильно.

Паяльную пасту необходимо немного доработать. Для того, чтобы она хорошо накладывалась и растекалась равномерным слоем ее необходимо разбавить с флюсом в пропорции примерно 2:1 (хорошо размешать в однородную массу). В некоторых случаях пропорция может изменяться, например, если все контактные площадки имеют большую площадь, то припой должен быть несколько гуще и наоборот.

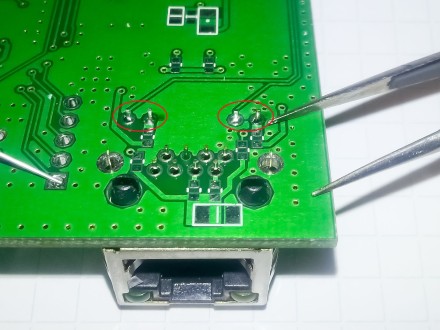

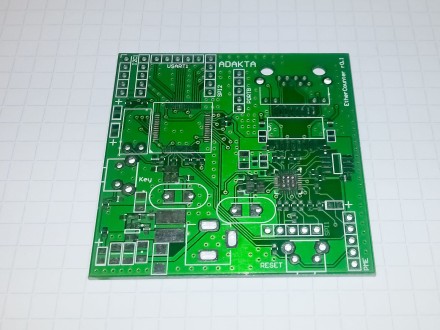

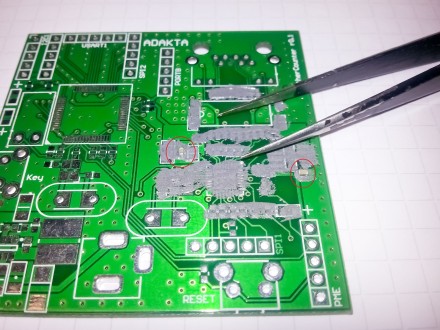

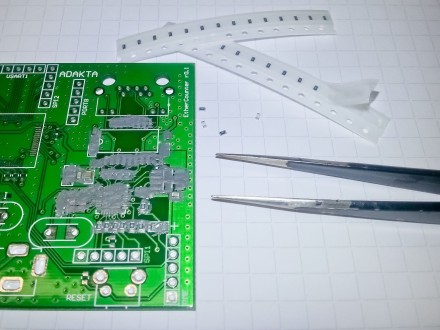

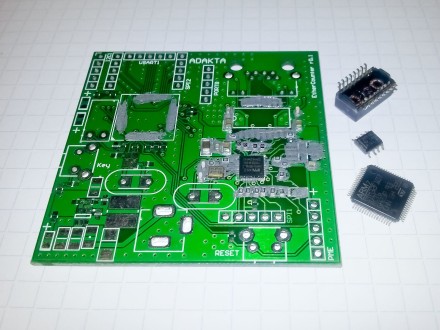

Для того, чтобы пошагово объяснить весь процесс монтажа спаяем часть небольшой платы на которой расположены различные компоненты. Первое, что необходимо сделать (если плата только с производства и чистая) — это нанести на нее припой. Самый простой и быстрый, при определенной сноровке, способ — это нанесение широким пинцетом (или шпателем). Ниже приведены слайды процесса нанесения припоя. За один раз необходимо брать небольшое количество припоя и аккуратно равномерным и тонким слоем наносить его на плату (как лопаткой). Нет необходимости наносить его исключительно на контактные площадки, в процессе прогрева, из-за большого количества флюса, лишнее олово перейдет на контактные площадки либо превратиться в шарики, которые необходимо перенести на контактные площадки вручную (далее будет описано как это делать).

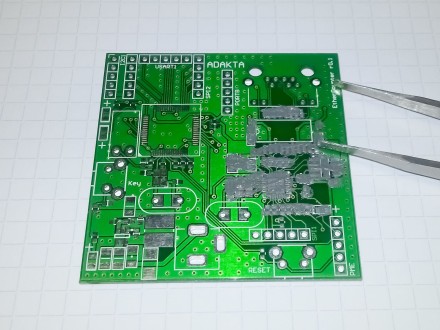

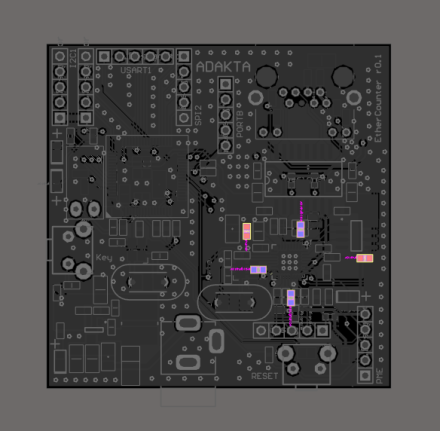

Расстановка компонентов. Не все компоненты можно расставлять сразу после нанесения паяльной пасты. Например, элементы в корпусах LQFP с шагом выводов меньше чем 0,8 мм необходимо ставить немного позже — уже после первого прогрева феном, в противном случае, будут короткие замыкания между выводами, которые будет сложно удалить (конечно можно использовать «оплетку», но попробуем обходиться без нее). Итак, в первую очередь установим SMD конденсаторы, резисторы, диоды и т.д, компоненты в QFN корпусах. Для этого нам необходим тонкий немагнитный пинцет. Для быстрого и удобного поиска компонентов я использую поиск в Altium Designer (проект, соответственно сделан там же). Поиск компонентов выполняется слева направо, сверху вниз, выбираем компонент, например, конденсатор 100n, находим их все и устанавливаем на плату.

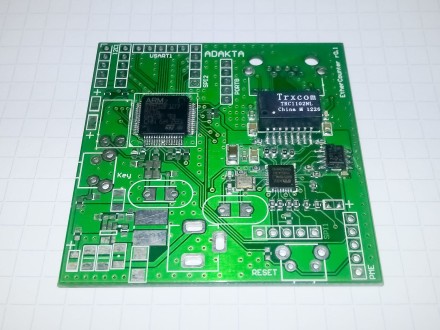

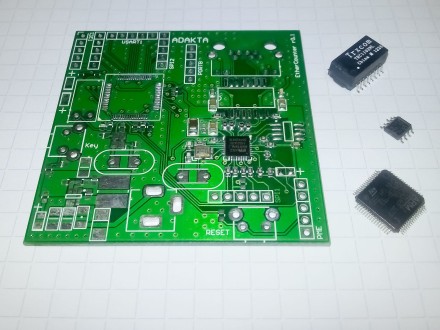

Если необходимо собрать несколько плат, то лучше устанавливать компоненты сразу на 2 или 4 платы, так как в этом случае уменьшается вероятности ошибки установки компонентов не на те места, также это значительно уменьшит общее время сборки. Для того, чтобы упростить сборку, компоненты могут быть помещены в кассу, тогда их удобнее доставать и быстро запоминается их местонахождение. После того, как все необходимые компоненты установлены можно приступать к прогреву и непосредственно пайке. Плата должна лежать на ровной поверхности, которая не боится сильного нагрева. В левой руке необходимо держать фен, в правой пинцет. Температура (выставленная на индикаторе) приблизительно 390 град. — это довольно высокая температура, но именно для этой станции такое значение является нормальным (также, если нет специальных ограничений по температуре пайки компонентов). Процесс пайки сводится к прогреву отдельных частей платы (делать это нужно как можно равномернее), на которых стоят компоненты, избегая перегревов и «вспучивания» текстолита. Для плат с маленьким количеством больших полигонов и 4-слоек температуру необходимо уменьшить до 360 град. Во время прогрева необходимо следить за тем, как плавится олово и одновременно пинцетом поправлять компоненты на контактных площадках. Особенно следите за компонентами типоразмера 0402, так как они начинают «плыть» на флюсе и могут перемешаться на плате. В процессе пайки олово скатывается в шарики, а между некоторыми контактными площадками образуются «залипоны» убирается это все с помощью компонента (например, конденсатора), захваченного пинцетом (главное запомнить с какого места взят компонент). Он собирает на себя лишнее олова, которое потом можно перенести на большие контактные площадки. Все это необходимо делать при прогреве платы, пока не высох флюс (его можно нанести отдельно если что-то не получилось с первого раза). После пайки первой партии компонентов плата выглядит примерно так:

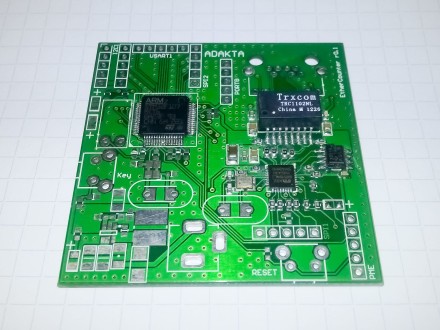

Я намеренно не стал устанавливать SOIC, чтобы показать как удобнее его паять. Перед установкой компонентов в LQFP и SOIC необходимо нанести тонкий стой флюса на (залуженные!) контактные площадки — это сделает пайку более качественной. Далее устанавливаем оставшиеся компоненты. Замечу, что чем меньше шаг выводов у компонентов, тем точнее их нужно позиционировать. Например, STM32F107 в корпусе LQFP64 во время прогрева будет не поднять пинцетом, так как если он сдвинется хотя бы на половину шага выводов (а это всего 0,25 мм), то олово зальется на соседние контактные площадки. SOIC можно будет приподнять для предварительного прогрева платы, так же это актуально для компонентов в пластиковом корпусе (реле, разъемы, оптопары и т. д.). При втором прогреве уже нет необходимости прогревать всю плату, можно ограничиться теми местами, где установлены необходимые компоненты. После пайки и промывки плата выглядит так:

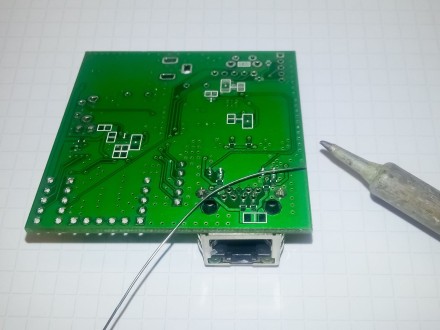

Данная плата имеет двухсторонний монтаж. При пайке компонентов с другой стороны нижние (установленные ранее) начнут съезжать. Чтобы этого не происходило, необходимо установить плату на монтажные стойки (закрепить в держателе) или поставить несколько разъемов, чтобы избежать соприкосновения уже припаянных компонентов с поверхностью. Для качественной пайки выводных компонентов, тоже имеется пару ухищрений. Я всегда использую припой с флюсом (например RA-0,5), диаметром, соответственно, 0,5 мм. Чтобы получилось правильное затекание припоя между металлизированным отверстием и выводом компонента необходимо, чтобы во время непосредственно процесса пайки всегда соприкасались четыре предмета: паяльник, контактная площадка, вывод компонента и припой, а делается это так: прислоняем паяльник к выводу так, чтобы он одновременно касался пояска «пада», затем подносим припой и прислоняем его к паяльнику, как можно ближе к выводу компонента и «паду». В результате этого припой будет затекать в разогретое отверстие и образует небольшой «наплыв», после чего необходимо убрать припой, а затем паяльник от вывода и «пада».