Описание оригинальной технологии термопереноса тонера, которая предназначена для изготовления печатных плат высокого качества в любительских условиях без использования утюга или ламинатора.

В связи с необходимостью изготовления печатных плат большего размера, я изучил данный вопрос и поинтересовался на местном рынке ценами на расходные материалы для фотохимического процесса.

Цены оказались, прямо скажем, совсем не бюджетными.

Фоторезист жидкий в аэрозольной упаковке – 20$.

Фоторезист листовой формата А5 (только по 10 листов) – 8$.

Фоторезист листовой формата А4 (только по 10 листов) – 12$.

Фломастер для ПП – 4$.

Заправка для фломастера – 4$.

И это в то время когда листок самоклеящейся принтерной бумаги в розницу стоит всего 0,2$!

Кроме того, меня всё же пугает второй мокрый процесс и необходимость постройки вакуумной установки или чего-то подобного для фиксации плёнки на нецивильных платах, коими я располагаю. Так что, я снова вернулся к термопереносу изображений, но решил устранить все известные преграды на пути получения качественного изображения вне зависимости от размера и состояния заготовки для ПП. Требовалось-то всего-навсего обеспечить стабильность температуры термопереноса по всей площади заготовки ПП и жёсткую фиксацию бумаги относительно ПП в течение всего процесса. Использование ламинатора пришлось сразу исключить из-за его непомерно высокой цены. Но, несмотря на это, удалось разработать технологию, которая имеет ряд преимуществ, не только перед традиционными технологиями.

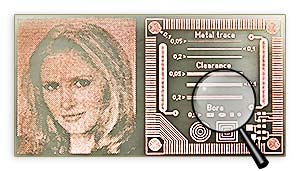

Чтобы развеять сомнения сторонников более дорогостоящего фотохимического метода, сразу покажу результат.

Без ложной скромности скажу, что результат превзошёл даже самые смелые мои ожидания. Точность печати повысилась настолько, что можно с лёгкостью напечатать растровое изображение.

Минимальная достигнутая ширина дорожек и зазора между дорожками всего 0,05мм, причём, это значение упирается не столько в технологию, сколько в разрешение и качество печати моего бюджетного принтера, у которого к тому же изрядно износился картридж.

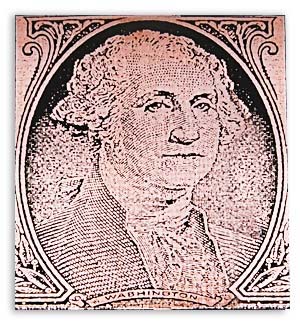

Если бы принтер был получше, то можно было бы задуматься об изготовлении клише для печати банкнот, а не заниматься всякой ерундой.

Вряд ли в любительской практике потребуется ширина дорожек 0,05мм. Так, например, при изготовлении компьютерных плат обходятся дорожками шириной 0,25мм. Можно, правда, использовать столь узкую дорожку для формирования одноразового предохранителя, на манер того, как это иногда делается в промышленной радиоаппаратуре.

А, вот ширина зазора в 0,1мм может пригодиться при проектировании устройств на SMD компонентах в условиях недостатка места на печатной плате.

В чём отличие этой технологии от всех известных?

Большинство любительских технологии термического переноса тонера имеют одни и те же недостатки.

• Трудно обеспечить равномерный нагрев тонера и Печатной Платы (далее «ПП») по всей площади, что приводит к неравномерному переносу тонера. Температура в точке переноса тонера может меняться, так как в ход процесса активно вмешивается человек.

• Сложно обеспечить равномерный прижим бумаги с тонером к ПП, в результате чего, часть тонера раздавливается, а часть не переносится на ПП.

• Невозможно обеспечить точное положение бумаги с тонером относительно ПП, так как у бумаги и ПП разные коэффициенты расширения. В процессе нагрева и охлаждения, бумага сдвигается относительно ПП, что приводит к сдвигу или размазыванию дорожек.

• При термопереносе традиционными способами приходится предъявлять слишком высокие требования к качеству исходных заготовок для ПП. Так, например, даже небольшие вмятины или крупные царапины могут привести к браку.

• Невозможность метрологического контроля процесса термопереноса.

Представленная же Вашему вниманию технология лишена всех перечисленных выше недостатков.

Каковы преимущества новой технологии?

• Весь процесс переноса тонера, а именно – нагрев и охлаждение, происходит без прикосновения к объектам участвующим в термопереносе. То есть, не требуется соблюдать осторожность, точность действий и т.д. Это придаёт процессу почти 100-процентную повторяемость результата.

• Высокая повторяемость результата позволяет вводить коррекцию размеров дорожек и зазоров, для компенсации растискивания тонера при термопереносе, с точностью в одининицы пикселей при 1200dpi.

• Можно использовать самые безобразные исходные заготовки для ПП, в том числе изогнутые, с крупными вмятинами и царапинами.

Каковы недостатки новой технологии?

Эта технология требует от радиолюбителя изготовления специальной оснастки и определённого опыта конструирования силовых электроустройств. Кроме этого, требуется найти принтерную самоклеящуюся этикеточную бумагу, что, как выяснилось, сложно сделать в небольшом населённом пункте.

Принцип действия установки для термопереноса тонера

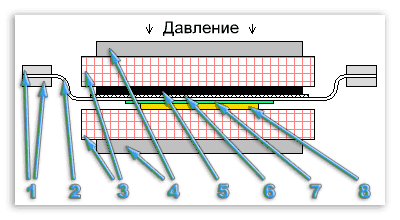

1.Шина – дюралюминий, S = 5мм.

2.Нагреватель – фольга, S = 0,0125мм.

3.Прокладка – ДСП, S = 18мм.

4.Стальная пластина – сталь, S ≥ 5мм.

5.Эластичная прокладка – пористая резина (гладкая), S = 3… 5мм.

6.Прокладка – газета в 4 слоя.

7.Подложка от самоклеящейся принтерной бумаги с тонером.

8.Фольгированный стеклотекстолит.

Суть технологии должна быть понятна из прилагаемого рисунка. Весь этот слоёный пирог складывается, как говорил Анатолий Папанов: «…без шума и пыли…», – в спокойной непринуждённой обстановке и устанавливается под пресс. Затем через фольгу пропускается электрический ток. Фольга нагревается сама и отдаёт тепло подложке с тонером и печатной плате. После достижения необходимой температуры, которая контролируется по электронному термометру, ток отключается и вся установка охлаждается естественным путём.

Конструкция и детали

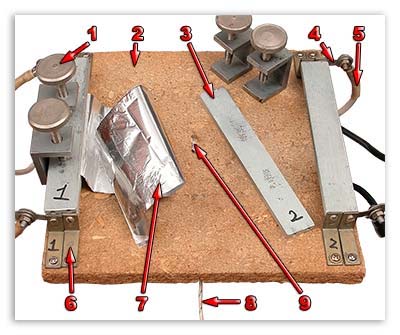

Основание установки

1.Струбцина – 4шт.

2.Основание из ДСП, S = 18мм – 1 шт.

3.Шина дюралюминиевая 5х20х130мм – 4шт.

4.Лепесток приборный – 4шт.

5.Токоведущие кабели – чем толще, тем лучше.

6.Угольник мебельный – 8шт.

7.Фольга алюминиевая – фольга бытовая, S = 0,0125мм.

8.Кабель датчика температуры.

9.Датчик температуры.

Основание установки изготовлено из обрезка древесно-стружечной плиты размером 200х200мм. К нему посредствам мебельных угольников прикручено две дюралюминиевые шины. Между шинами и угольниками вставлены лепестки для крепления кабелей. Шины пронумерованы, так как к каждой из них подогнана такая же по размеру прижимающая шина. Между парами шин при помощи струбцин зажимается фольга.

Датчик температуры

В середине основания, под острым углом просверлено отверстие для датчика температуры. На конец кабеля надет отрезок фторопластовой трубки. Эта трубка вместе с кабелем прижимают датчик к нижней поверхности заготовки из фольгированного стеклотекстолита.

С другой стороны основания, острым строительным ножом прорезан желобок для кабеля.

Что нужно знать, прежде чем пытаться повторить конструкцию?

О токе: Сечение алюминиевой фольги шириной 100мм и толщиной 0,0125мм примерно равно сечению провода диаметром 1,3мм. Так что, чтобы нагреть такую полоску фольги за разумное время понадобится ток более 100 Ампер при падении напряжения около 1 Вольта на каждых 100мм длины. Ну, а так как фольга будет сразу же отдавать тепло ПП и другим окружающим предметам, то нужно не просто нагреть фольгу на короткое время, а приложить некоторую мощность для прогрева установки в течение нескольких минут, что предъявляет суровые требования к сечению провода вторичной обмотки трансформатора.

Необходимая мощность зависит от массы различных факторов, таких как теплопроводность изолирующих материалов, сечение провода вторичной обмотки трансформатора, сопротивления контактов и конечно параметров самого нагревательного элемента – фольги.

Наверное, если использовать какой-нибудь высокотемпературный эластичный материал с малой теплопроводностью, то потребляемую мощность установки можно было бы значительно снизить. Но, у меня, к большому сожалению, ничего подобного в доме не нашлось. Поэтому, мне пришлось довести мощность, потребляемую установкой, до 186 Ватт при размерах фольги 70х180х0,0125мм.

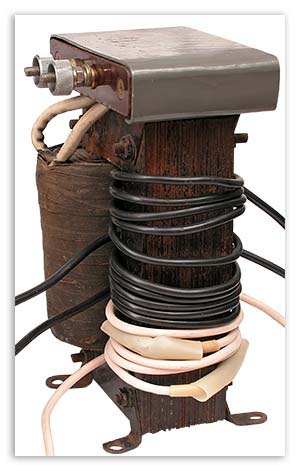

Мощный трансформатор можно позаимствовать у любого цветного лампового телевизора (350… 380 Ватт) или ч/б телевизора с диагональю 61 или 67см (180… 250 Ватт).

О давлении: Для обеспечения качественного переноса тонера требуется довольно высокое давление. И если при использовании технологии «ЛУТ наоборот», давление концентрировалось на узкой полоске резинового валика, то в данной технологии оно равномерно распределяется по всей площади ПП, а точнее по площади эластичной прокладки прижимающей плату.

Так, например, чтобы получить на плате размером 10х10 сантиметров (при размере прокладки 15х15 сантиметров) давление всего 300 грамм на 1см² придётся создать общее давление в 68 килограмм. Поэтому стоит позаботиться о каком-нибудь грузе или устройстве для создания давления. Например, для этого можно использовать сверлильный станок, слесарные струбцины или тиски.

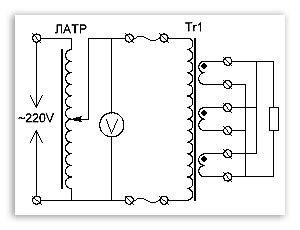

Электрическая схема установки

Так как подходящего готового трансформатора у меня не нашлось, то я домотал имеющийся двенадцативольтовый трансформатор, габаритной мощностью около 200 Ватт. В качестве регулятора тока, протекающего через нагревательный элемент, использовал ЛАТР, через который и включил указанный трансформатор.

Если бы ЛАТР-а у меня не было, то я просто бы подобрал количество витков вторичной обмотки. Домотать или отмотать один-другой виток не так уж и сложно.

Для вторичных обмоток, соединенных параллельно, я использовал три толстых многожильных кабеля. Один кабель сечением около 6мм², а два других – 2,5мм². Это всё, что нашлось у меня дома. Причём, самый толстый кабель пришлось составить из трёх кусков, которые я соединил винтами.

Так как в этом трансформаторе обмотки не занимали всю площадь окна, я намотал вторичные обмотки, даже не разбирая трансформатор. Если бы свободного места было недостаточно, то оригинальную вторичную обмотку пришлось бы удалить.

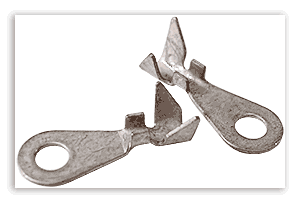

Для соединения отрезков кабеля и присоединения кабелей к установке, я использовал вот такие вот наконечники, которые припаял к концам кабеля мощным паяльником.

При длительной работе установки, температура кабелей не превышала 45ºС.

Чем можно измерить температуру в процессе термопереноса?

Сразу уточню, о чём идёт речь. Реальную температуру в точке термопереноса измерить очень сложно, а в любительских условиях, скорее всего, и вовсе невозможно. Это связано с тем, что датчики любительских термометров имеют слишком большую инертность и с тем, что при данной технологии сложно получить доступ прямо к точке термопереноса. Так что, здесь речь идёт об измерении некой относительной температуры, значение которой, тем не менее, очень полезно знать.

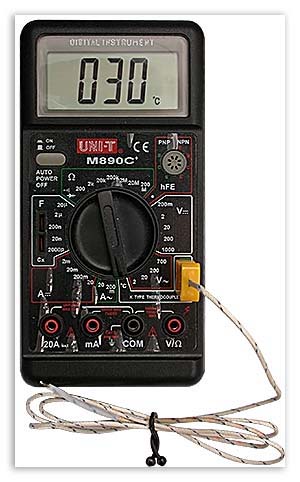

Для измерения температуры я использовал термопару, которую выдали вместе с мультиметром M890C.

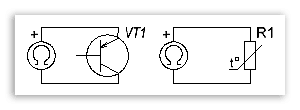

Если у Вас не имеется электронного термометра, то его можно заменить любым германиевым транзистором или терморезистором подключённым к омметру. Правда, такой термометр придётся откалибровать по ртутному термометру.

Откалибровать термометр по эталонному можно следующим образом. Нужно довести воду до кипения, опустить туда оба термометра и составить таблицу соответствий по мере остывания воды.

При выборе элемента для термодатчика желательно использовать радиодетали минимального размера, чтобы уменьшить инертность прибора.

На картинке миниатюрный германиевый транзистор типа ГТ109 и полупроводниковый терморезистор типа СТ1-17, которые можно применить в качестве датчика температуры.

Полученные от датчика данные о температуре позволяют контролировать ход процесса. При автоматизации процесса, к термопаре можно подключить реле отключения сети.

Не пытайтесь улучшить контакт термодатчика с платой при помощи теплопроводящей пасты типа КПТ-8 или ей подобной. Так как в месте, где была паста, снизится температура, что может привести к отслоению тонера на соответствующем участке ПП. Это обусловлено увеличением теплоотдачи с данного участка ПП.

Для чего измерять температуру? Не проще ли засечь время?

Думаю, что при одинаковых начальных условиях, таких как температура и давление, вполне можно обойтись только замером времени. Нужно только учитывать тот факт, что с прогревом установки, время достижения рабочей температуры будет сокращаться.

Я во время экспериментов замерял и температуру, и время. Это позволило отслеживать влияние разных факторов на ход процесса и совершать меньше ошибок при подборе оптимального режима.

Особенности описанного процесса термопереноса.

При высоких значениях тока, температура неприжатых участков фольги растёт намного быстрее участков, находятся под прессом.

Я рекомендую использовать время достижения необходимой температуры – где-то между 1-ой и 5-тью минутами. При уменьшении этого времени могут поджариться края бумажной и резиновой прокладок, а при увеличении – тонер может внедриться в подложку.

В обоих случаях качество печати может снизиться. Кроме того, при длительном воздействии тепла, вся установка, а не только малая её часть, прогревается до более высокой температуры, что резко удлиняет время охлаждения.

Технические данные процесса термопереноса.

Здесь я перечислю технические данные процесса, которые, правда, сильно привязаны к моей установке.

• Толщина фольги – 0,0125мм.

• Ширина фольги – 70мм.

• Длина фольги между питающими шинами – 180мм.

• Толщина заготовки из фольгированного стеклотекстолита для ПП – 1… 2мм.

• Ток, протекающий через фольгу – 105 Ампер.

• Напряжение между шинами к концу цикла – 1,1 Вольта.

• Мощность рассеиваемая нагревателем – 116 Ватт.

• Напряжение на первичной обмотке трансформатора – 120 Вольт.

• Ток первичной обмотки трансформатора – 1,55 Ампера.

• Мощность, приложенная к трансформатору – 186 Ватт.

• Время перехода от температуры 30* до 70ºС* – 1,5 минуты.

• Температура в конце охлаждения установки – 40ºС*.

• Время перехода от температуры 70 до 40ºС* – 15… 20 минут (при многократном использовании установки, это значение немного растёт в связи с более глубоким прогревом установки).

*Температура измерена электронным термометром. При этом датчик температуры был прижат к обратной стороне заготовки ПП. Тут нужно заметить, что реальная температура процесса переноса намного выше. Термодатчих же фиксирует скорее динамику изменения температуры. При изменении давления и величины тока протекающего через фольгу, те же самые показания термометра будут соответствовать другой температуре в районе термопереноса. В частности, при увеличении давления и уменьшении тока, одним и тем же показаниям термометра будет соответствовать более низкая температура в районе термопереноса и наоборот.

Техника безопасности

Не оставляёте установку без присмотра!

Температура плавления алюминия – 659С, но при очень больших токах фольга может просто перегореть, как обычный плавкий предохранитель. Однако, в отличие от предохранителя, фольга может что-нибудь поджечь. Чтобы скоротать время в ожидание встречи, я решил провести очередной эксперимент. Зазвонил телефон, и я побежал на встречу… Вот, что я увидел, когда вернулся через полчаса. Во время процесса термопереноса, неприжатая часть фольги отдаёт намного меньше тепла и потому нагревается намного сильнее. Будьте осторожны, не обожгитесь и не сожгите дом! Плохо зажатый контакт может очень сильно нагреться.

Каковы затраты на расходные материалы?

Мне пришлось купить рулончик бытовой фольги толщиной 0,0125мм, так как у меня на кухне оказалась только фольга толщиной 0,03мм. Чем тоньше фольга, тем меньше требуется ток, чтобы её прогреть, а значит можно применить более тонкие кабели. Фольгу можно использовать многократно.

Так как у меня почти закончилась самоклеящаяся принтерная бумага, то я прошёлся по соседним магазинам канцелярских товаров и купил несколько разных листиков. Самой хорошей оказалась самая дорогая бумага, но я не уверен, что цена, это надёжный показатель.

Расходы:

1.Фольга бытовая S = 0,0125мм, L = 10м, W = 280мм – 1,15$.

2.Самоклеящаяся бумага для принтера А4 – 0,15… 0,2$ (в зависимости от магазина).